非接触测量仪在减薄设备中的应用研究

非接触测量仪在减薄设备中的应用研究

白 阳1,刘文平2,王仲康1

- 中国电子科技集团公司第四十五研究所,北京 100176; 平凉信息工程学校,甘肃 平凉744000)

摘 要:为满足超薄晶圆加工实时在线检测磨削厚度、确保晶圆加工质量的需要,提出了采用非接触测量仪进行实时在线检测。研究表明,非接触测量可以提高超薄晶圆磨削的表面加工质量,避免了接触式测量可能导致晶圆表面损伤的风险,而且应用领域广泛,应用优势明显,发展前景良好。

关键词:非接触测量;测量仪;晶圆减薄

中图分类号:TN305.1 文献标识码: 文章编号:

Application and Development of Non-contact Measuring Instrument in Thinning Equipment

BAI Yang1,LIU Wenping2,WANG Zhongkang1

(1. The 45th Research Institute of CETC, Beijing 100176, China;2. Pingliang Information Engineering School,Pingliang 744000,China)

Abstract: In order to meet the needs of on-line monitoring and control of ultra-thin wafer processing to monitor the grinding thickness in real time and ensure the quality of wafer processing, a non-contact measuring instrument is used to detect wafer thickness on-line in real time to improve the surface processing quality of ultra-thin wafer grinding. Study shows, the contact measuring instrument may cause the risk of wafer surface damage, and has a wider range of application fields, which has obvious application advantages and good development prospects.

Key words: Non-contact measuring;Measure instrument;Wafer grinding

近年来,集成电路芯片封装一直在向更小厚度,更高密度,更多功能的方向发展,晶圆片直径由200 mm到300 mm(8英寸到12英寸)不断增大,晶圆片厚度相对变厚,而封装要求芯片厚度越来越薄,晶圆减薄成为半导体后封装中的关键工序,减薄厚度和减薄质量成为封装的关键指标,晶圆减薄厚度小于100μm时,非接触测量成为控制晶圆减薄厚度和质量的主要方法。晶圆减薄能够有效地减小芯片封装体积,提高机械性能和电气性能,改善芯片的散热效果,有助于开发诸如智能卡和射频识别(RFID)器件。晶圆减薄已成为智能手机、个人数字助理(PDA)和其他小型轻便且功能强大的电子设备中日趋流行的堆叠式芯片封装工艺的核心技术。晶圆减薄过程中,晶圆表面的质量要求越来越高,需要实时在线检测磨削厚度,可以通过接触式和非接触式测量方式来实现,接触式测量仪会在晶圆表面产生轻微划痕,在100μm以下的超薄晶圆还有可能造成晶圆碎裂,而非接触测量仪避免了与晶圆表面的接触,提高了超薄晶圆磨削的表面加工质量,避免了接触式测量仪可能导致晶圆表面损伤的风险,而且可以应用到其他不规则的、胶质或一盘多片的加工领域,应用领域广泛,应用优势明显,发展前景良好。本文重点研究非接触测量仪在减薄设备中的应用。

1 接触式测量

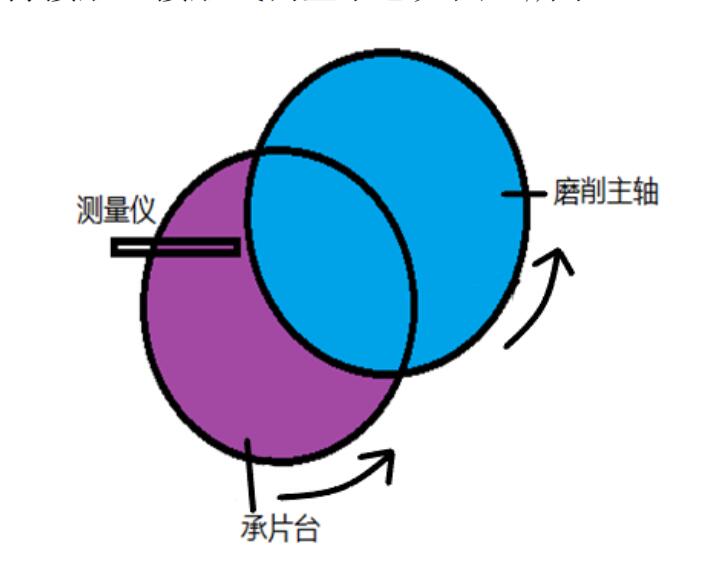

晶圆加工采用进给式(In-Feed)磨削,主轴带动磨轮高速旋转,进给系统低速向吸附在承片台上的晶圆运动,进行磨削减薄。加工时晶圆会随承片台一起旋转。磨削主轴位于承片台上方,磨轮外缘经过承片台中心。接触式在线测量仪固定在承片台上方,加工时探测头会下降到与晶圆表面保持接触,接触式测量示意如图1所示。

图1 磨削测试示意图

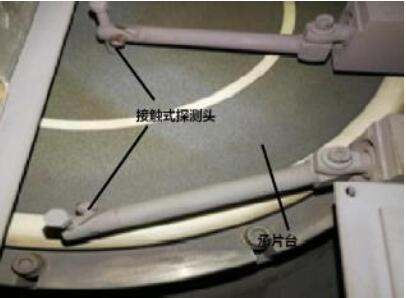

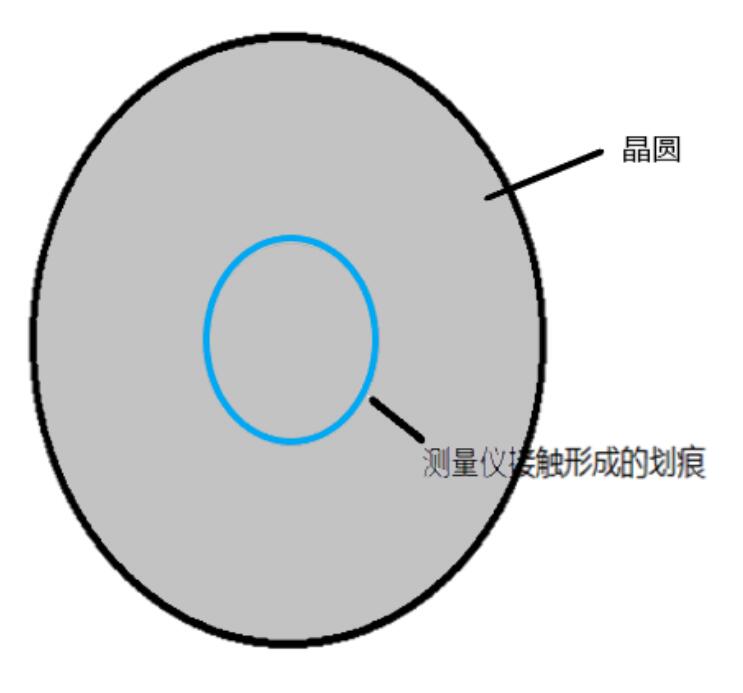

接触式测量探测头与被加工物料直接接触,对多种材料的表面加工测量时有很强的适应性,而且动态测量时不会因为材质不同而受到影响。在线测量时,由于探测头与晶圆直接接触,如图2所示,承片台与物料一起高速旋转时,接触式测量仪探测头会在物料表面产生轻微的划痕,形成环状损伤,这种损伤层对超薄晶圆是极其致命的缺陷,可能会导致晶圆碎裂而报废,而且测量仪需要一直与被测晶圆接触,如果无法满足要求可能导致测量仪的探测头损坏,如图3所示。在磨削胶质物时,由于被加工物料有弹性,会影响测量仪的测量结果,而且磨削产生的胶质颗粒很容易附着在探测头表面,导致测量误差,如果清理不干净,还会对后期的被加工物料产生污染。探测头始终保持与被加工晶圆表面接触,如果被加工晶圆形状不规则或者同时加工多片时,随着承片台旋转会使接触式测量仪的探测头从晶圆上掉落到承片台上,然后又回到晶圆上,这样反复会对探测头进行冲击,导致探测头损坏和晶圆侧边损伤。

图2 接触式测量仪应用实例

图3 接触式测量仪划痕示意图

2 非接触测量

非接触式在线测厚仪利用激光或者红外测距原理进行测量,对被测件的形状、温度无苛刻的要求,可以对被测件进行自动化无损测量,精度高,速度快,不会产生采用接触测量柔性物体时的人为干扰。

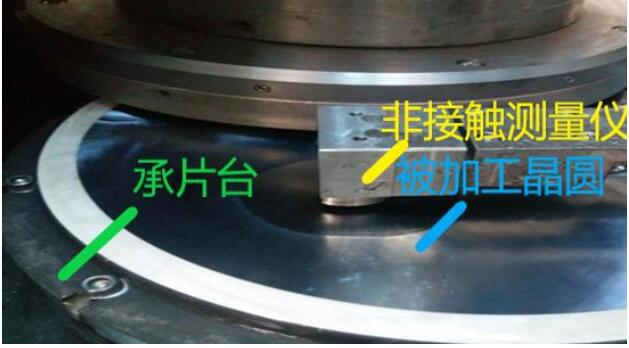

非接触式测量仪与被加工物保持一定距离,不受被加工物料的形状材质影响,不会产生表面划痕,不存在像接触测量划痕导致碎裂的风险,而且可对物料总厚度偏差(TTV, Total thickness variation)进行测量。而且只需要改变折射率便可测量单一材质不同种类的物料。但对表面存在多种不同材质的加工物料进行动态测量时,会因被测材质折射率不同而产生误差,并且受外界环境因素影响较大,需要对测量仪进行量程限制,并对测量结果进行处理,如图4所示。上述问题也是非接触测量仪在减薄设备中应用时需研究的课题。

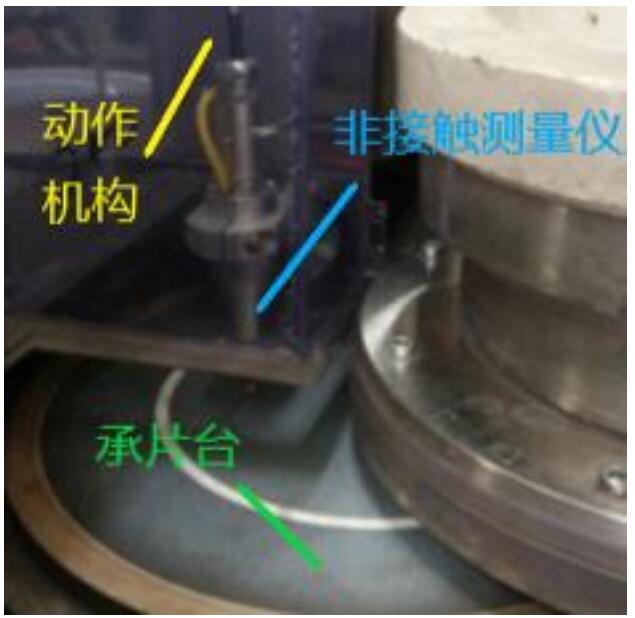

图4 非接触测量仪应用实例

3 非接触式测量仪在减薄设备中的应用

晶圆减薄设备工作腔加工时内部环境非常复杂,整个加工环境存在水、砂轮磨料、加工物料磨削脱落物等材料,需要对非接触测量仪测量空间提供保护,需要通气或者通水保持光源部分洁净,避免杂质附着。减薄设备使用非接触测量仪的实例如图5所示。非接触测量仪通过加紧连杆固定在旋转电机上,旋转电机和非接触测量仪安装在一个由升降电机控制的背板上,使非接触测量仪可实现一定范围的升降和旋转。非接触测量仪在线测量时探头会下降到某一测量高度并停留在晶圆上方,与晶圆保持一定距离,与晶圆无接触,不会造成划伤,保证了晶圆加工的良品率。磨削结束后,探头在晶圆上方某一高度保持不变,通过旋转扫描测量,形成一个从中心到边缘的弧线轨迹,测出弧线轨迹上所有片厚数据,根据设定点位的厚度数据计算即可得到晶圆的TTV值,并按照TTV值自动修正设备参数,以便达到超薄晶圆的加工质量要求。

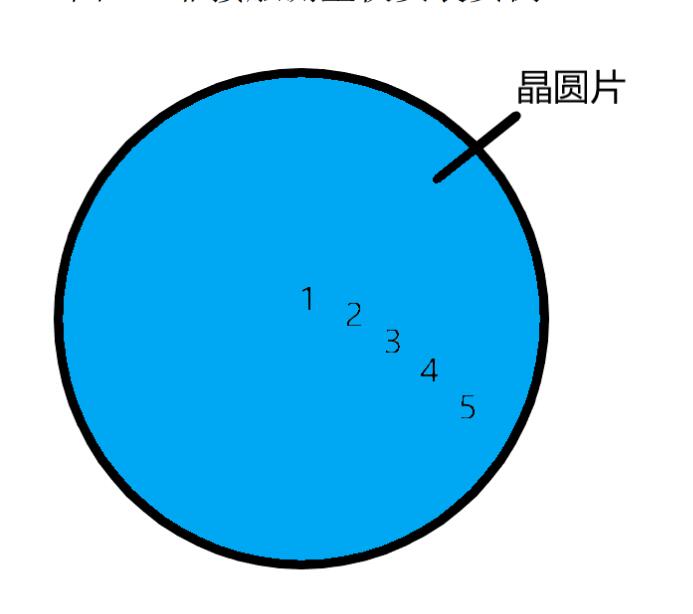

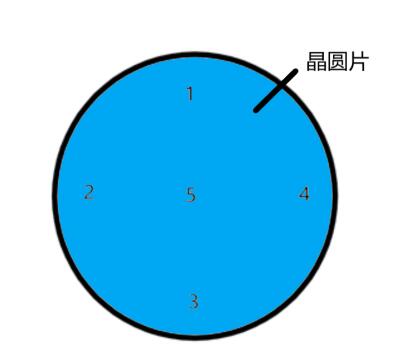

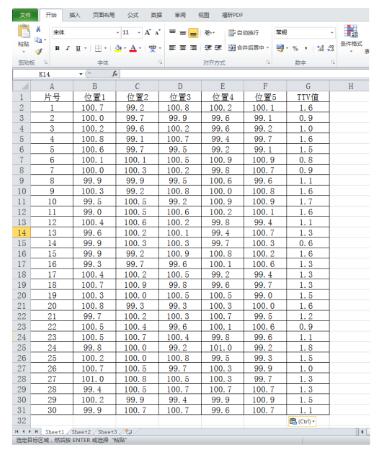

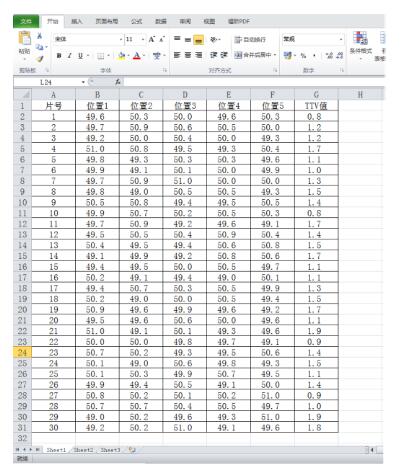

减薄机TTV值在线检测点设定如图6所示,一般选择5点平均分布在晶圆中心到边缘的弧线上,操作界面显示5点的在线测量厚度,并写入存储到控制系统,经过设定程序计算,判定是否满足要求,若未达到指标要求,按照计算数值自动修正设备参数。表1为20片100微米晶圆非接触测量仪的测量数据,表2为20片/50μm晶圆非接触测量仪的测量数据。用户一般采用5点测量法或者9点测量法,用户现场5点测量如图7所示。图8为100μm晶圆5点测量法的用户现场测量数据,图9为50μm晶圆5点测量法的用户现场测量数据。通过TTV值比较,非接触测量仪在线测量结果与用户现场测量结果基本吻合。

图5 非接触测量仪安装实例

图6 减薄设备TTV值测试点位

表1 100μm晶圆TTV测量数据表

μm

|

片号 |

位置1 |

位置2 |

位置3 |

位置4 |

位置5 |

TTV值 |

|

1 |

99.6 |

99.4 |

100.3 |

100.1 |

100.7 |

1.3 |

|

2 |

101.0 |

99.8 |

100.2 |

100.4 |

100.9 |

1.2 |

|

3 |

100.3 |

99.4 |

99.7 |

99.4 |

99.6 |

0.8 |

|

4 |

99.7 |

99.0 |

100.8 |

100.7 |

99.7 |

1.7 |

|

5 |

99.7 |

100.8 |

100.6 |

99.2 |

100.3 |

1.6 |

|

6 |

100.3 |

99.6 |

100.8 |

100.0 |

100.3 |

1.2 |

|

7 |

100.8 |

100.1 |

99.3 |

100.7 |

99.5 |

1.5 |

|

8 |

99.7 |

100.3 |

100.5 |

99.9 |

100.8 |

1.1 |

|

9 |

99.3 |

99.1 |

101.0 |

101.0 |

100.7 |

1.9 |

|

10 |

99.8 |

99.8 |

100.9 |

99.1 |

100.8 |

1.8 |

|

11 |

99.9 |

100.8 |

100.0 |

99.6 |

99.4 |

1.5 |

|

12 |

100.1 |

99.2 |

100.4 |

99.7 |

100.9 |

1.7 |

|

13 |

99.2 |

99.0 |

100.2 |

100.2 |

99.8 |

1.2 |

|

14 |

100.8 |

100.5 |

100.1 |

100.2 |

100.8 |

0.7 |

|

15 |

99.6 |

99.2 |

99.4 |

99.7 |

100.5 |

1.3 |

|

16 |

100.1 |

101.0 |

99.4 |

99.5 |

99.4 |

1.6 |

|

17 |

100.4 |

99.4 |

99.4 |

99.9 |

99.0 |

1.4 |

|

18 |

100.2 |

100.0 |

99.2 |

100.5 |

100.4 |

1.3 |

|

19 |

100.3 |

100.6 |

100.5 |

100.2 |

99.9 |

0.7 |

|

20 |

100.6 |

99.1 |

99.2 |

100.5 |

100.0 |

1.5 |

表2 50μm晶圆TTV测量数据表

μm

|

片号 |

位置1 |

位置2 |

位置3 |

位置4 |

位置5 |

TTV值 |

|

1 |

49.8 |

50.6 |

50.4 |

50.5 |

50.6 |

0.9 |

|

2 |

49.5 |

50.6 |

49.6 |

49.5 |

49.7 |

1.1 |

|

3 |

49.5 |

49.0 |

50.6 |

49.1 |

50.1 |

1.6 |

|

4 |

50.5 |

49.3 |

49.4 |

49.4 |

50.8 |

1.5 |

|

5 |

49.4 |

50.7 |

50.9 |

50.1 |

49.2 |

1.7 |

|

6 |

50.9 |

50.8 |

49.5 |

49.6 |

49.0 |

1.9 |

|

7 |

49.2 |

50.8 |

49.5 |

50.1 |

49.8 |

1.6 |

|

8 |

49.2 |

50.3 |

50.0 |

50.2 |

50.3 |

1.1 |

|

9 |

50.6 |

50.8 |

49.6 |

50.7 |

49.6 |

1.2 |

|

10 |

50.3 |

50.9 |

49.9 |

49.8 |

49.4 |

1.5 |

|

11 |

49.4 |

51.0 |

49.9 |

50.9 |

50.6 |

1.5 |

|

12 |

50.7 |

50.5 |

50.6 |

50.7 |

49.9 |

0.8 |

|

13 |

50.4 |

49.4 |

49.7 |

49.3 |

49.0 |

1.4 |

|

14 |

49.8 |

50.5 |

50.0 |

49.2 |

50.2 |

1.2 |

|

15 |

50.1 |

49.4 |

50.2 |

50.8 |

50.0 |

1.4 |

|

16 |

50.1 |

49.3 |

49.2 |

50.7 |

50.2 |

1.5 |

|

17 |

50.6 |

49.1 |

49.1 |

50.0 |

50.2 |

1.4 |

|

18 |

50.5 |

50.4 |

49.2 |

49.2 |

49.1 |

1.5 |

|

19 |

51.0 |

49.2 |

49.2 |

49.2 |

50.9 |

1.8 |

|

20 |

49.5 |

49.2 |

49.1 |

50.9 |

50.1 |

1.8 |

图7 用户现场5点测量示意图

图8 用户提供100μm晶圆片测量数据

图9 用户提供50μm晶圆片测量数据

4 结束语

通过接触式测量仪和非接触式测量仪在减薄设备中应用效果的对比,发现非接触测量仪在超薄晶圆测量方面具有很强的优势,同时对比设备记录数据和用户所提供的使用数据,表明非接触测量仪在100微米以下超薄晶圆测量的稳定可靠,发展前景良好。

参考文献:

[1] 房振峰,刘昆,檀学莹. 论非接触测量技术应用在机械检测上的必要性[J].中国设备工程,2017(22):73-74.

[2] 刘霞. 论非接触测量技术应用在机械检测上的必要性[J]. 包钢科技,2012,38(5):60-62.

[3] 王敬艳. 基于三维激光扫描技术的非接触测量框架模型的构建与研究[J].数字技术与应用,2014,7(56):73.

[4] 刘冲,程晓萍,李柱. 表面微观轮廓的非接触测量[J]. 机械工艺师,1996,10(13):27-28.

[5] 朱佳娜,徐晓秋,王燕军. 基于图像处理的孔系坐标的非接触测量系统研究[J]. 电气自动化,2006,28 (3):58-59.

关于召开“第16届中国集成电路封测产业链创新发展高峰论坛(CIPA 2024)”的通知

2报名开始!5月22-24日,集成电路制造年会广州开幕

3无锡2024年度高新技术企业申报开始

4三星历史上首次大罢工将上演?

5突发!美国又拉黑6家中国实体!

6英特尔推最新 AI 芯片 Gaudi 3,称能效比 Nvidia 的 H100 高 40%

7韩国总统尹锡悦本周二表示,到2027年,韩国将在人工智能(AI)领域投资9.4万亿韩元(69.4亿美元),以保持该国在尖端半导体芯片领域的全球领先地位。

8欧盟不满补贴扭曲当地市场,将对中国风机供应商展开调查

9突发!面板大厂再次大裁员:南京工厂关停倒闭

10应用材料公司或取消硅谷40亿研发计划

微信扫一扫,一键转发