晶片双面磨抛压力控制系统的研究

晶片双面磨抛压力控制系统的研究

孙莉莉1,韦 薇2,张争光2,徐品烈1,高 岳1

(1. 中国电子科技集团公司第四十五研究所,北京100176;2. 中电科电子装备集团有限公司,北京 100176)

摘 要:晶片双面磨抛设备主要用于双面磨抛晶片,其压力控制的精度、速度以及稳定性是影响晶片磨抛质量和磨抛效率的关键性指标,为了满足双面磨抛设备对压力的控制要求,设计了闭环压力控制系统,通过动态调整控制参数实现了对压力的精确控制。

关键词:双面磨抛;压力控制;动态参数调整

Study on the Pressure Control System of Wafer Double Side Lapping and Polishing

SUN Lili1,WEI Wei2,ZHANG Zhengguang2,XU Pinlie1,GAO Yue1

- The 45th Research Institute of CETC, Beijing 100176, China; CETC Electronics Equipment Co., Ltd., Beijing 100176, China)

Abstract:The wafer double side lapping and polishing machine is mainly used for wafer double side processing. Its pressure control precision, speed and stability are the key indexes that affect the quality and efficiency of wafer lapping and polishing. In order to meet the control requirements of the wafer double side lapping and polishing machine for pressure, a closed-loop pressure control system is designed, and precise control of its pressure is realized by adjusting its control parameters dynamically.

Key words:Double side lapping and polishing; Pressure control; Dynamic parameter adjustment

目前,晶片的双面磨抛方法主要包括机械双面研磨、机械双面抛光、化学机械抛光和化学抛光。机械双面研磨和机械双面抛光是在专用双面磨抛装置中,依靠晶片上下两面在液体磨料、抛光垫及加压作用下,实现对晶片的研磨和抛光,去除晶片表面损伤层,提高表面平整度,减小表面粗糙度。化学机械抛光和化学抛光是在机械抛光过程的基础上,加入化学腐蚀液腐蚀晶片表面,有利于减小晶片表面粗糙度,但化学机械抛光过程的机械抛光和化学腐蚀之间的平衡通常较难控制,且化学腐蚀会改变晶体表面的化学计量比,使表面富碲。因此,机械双面研磨和机械双面抛光是晶片表面处理的基础,对其进行深入研究十分必要。

本文涉及的晶片双面磨抛机是实现这种工艺方法的设备,其压力控制的精度、速度以及稳定性直接影响了晶片的表面质量以及磨抛效率。本文针对碲锌镉晶片双面磨抛设备的压力控制要求,研究满足双面磨抛工艺技术要求的压力控制系统,并进行测试验证。

- 晶片双面磨抛机工艺过程和原理

1.1 晶片双面磨抛机工艺过程

晶片双面磨抛一般分为两步:双面研磨和双面抛光。在双面研磨阶段,采用底盘+玻璃研磨盘+金刚石颗粒液的方式,研磨压力控制在1~500 N,双面研磨去除量较大,目的是迅速地去除晶片绝大部分的多余材料(加工余量的70%);在双面抛光阶段,采用底盘+绒毛抛光布+专用抛光液的方式,主要是消除研磨时形成的损伤层,达到所要求的精度。

1.2 晶片双面磨抛机工作原理

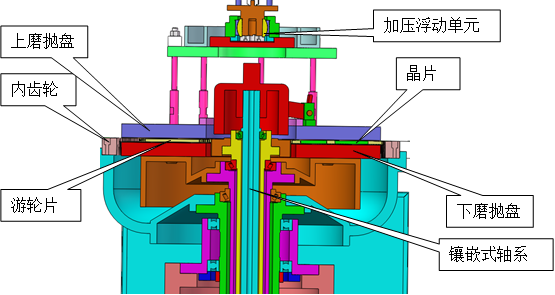

采用涡轮蜗杆减速机作为传动机构,通过齿轮组实现芯轴、小齿轮轴、内齿轮轴、下抛光盘轴以不同速度、不同方向转动,使上、下研磨抛光盘和游轮片产生速度差以及相对运动,实现上、下磨抛盘以相反方向转动,而晶片置于齿轮组驱动的游轮片内孔中,晶片在游轮片内作既公转又自转的游星运动,晶片上下两面在液体磨料、抛光垫及加压作用下,达到双面去除材料的目的,如图1所示。

图1 晶片双面磨抛原理示意图

1.3 晶片双面磨抛机压力控制原理

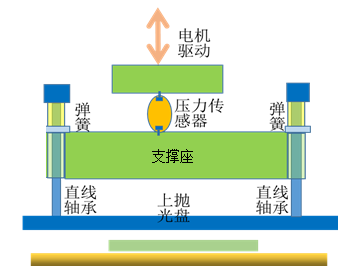

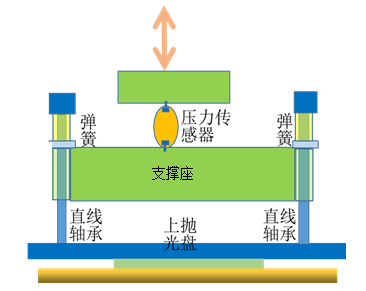

通过载荷传感器测得整个浮动机构的总重力,浮动机构包括支撑座、直线轴承、上磨抛盘以及弹簧,支撑座与直线轴承通过弹簧连接,当抛光盘与晶片未接触时,如图2(a)所示,此时弹簧的形变量最大,载荷传感器测得自重时浮动机构的总重力,为载荷传感器的初始值。当抛光盘向晶片施加一定压力时,如图2(b)所示,此时弹簧的形变量变小,载荷传感器测得浮动机构总重力变小。自重时和加压时传感器测得浮动机构总重力的差值即晶片所受到的压力值。

(a)抛光盘与晶片未接触时

(b)抛光盘与晶片接触时

图2 压力控制原理示意图

- 压力控制系统设计

2.1 总体设计

设备的加压系统由PLC(可编程控制器)、AD转换模块、放大器、载荷传感器、伺服控制器、伺服电机及编码器等构成。其中PLC用于设定目标压力、控制模式和控制参数,计算压力值,读取过程值、状态等。根据当前压力与目标压力的偏差进行闭环计算,输出电机的运行速度,伺服控制器根据速度向电机发送运动信号,电机运行,使当前压力值逐渐接近目标值。最后由载荷传感器检测信号经放大器放大和AD模块转换后反馈给PLC,得出当前压力值。

2.2 压力控制设计

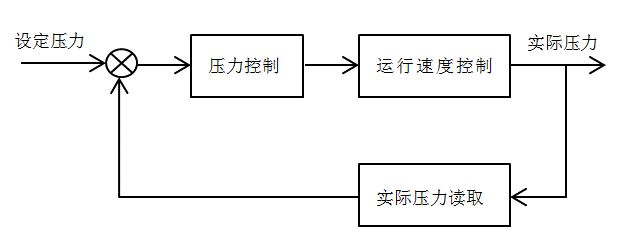

双面磨抛设备要求在磨抛过程中压力缓慢增加,在一定时间内达到设定压力且保持稳定状态,压力波动范围不宜过大,否则导致晶片碎裂。为了保证压力控制的精度、速度以及稳定性,建立了压力控制模型,控制框图如图3所示。

图3 双面磨抛压力控制框图

首先,压力控制包括实际压力计算、设定压力与实际压力的偏差计算和电机运行速度控制等。假设传感器信号转换系数为M,AD转换值为N,传感器的值为F,载荷传感器信号转换公式为:

F=N×M

实际压力值为传感器初始值与传感器当前值的压力差,假设实际压力为FA,传感器初始值为FI,传感器当前值为FC,那么实际压力的计算公式为:

FA=FI-FC

设定压力为FS,实际压力为FA,那么偏差值ΔF=FS-FA。

电机的运行速度V直接影响压力变化的速度,要保证在一定时间内达到设定压力,且保持压力处于稳定状态,那么随着压力偏差ΔF逐渐减小,电机的运行速度V也会减小,假设速度与压力偏差的关系为:

V=n×ΔF(n为常数)

即 V=n×(NC- NS)×M

其中,NC为传感器当前的AD转换值,

NS为传感器设定的AD转换值。

为保证压力在调整各阶段均能平稳控制和提高系统的响应速度。首先,将PLC的刷新周期和伺服系统加减速时间[1]调整到最优状态;其次,本文将压力变化分为快增、慢增、慢减、快减4个阶段,分别采用不同的系数n,由工艺根据压力变化状态自动选取。

- 程序设计

设备控制系统采用三菱FX5U系列PLC为主控制器,压力控制程序主要由压力的闭环控制、通信、控制逻辑三个部分构成。其中控制逻辑部分包括压力控制的开/关、报警、保护等逻辑,通信部分包括状态读取和数据处理。压力闭环控制包括读取压力传感器数据,接收数据和命令,进行计算,输出伺服电机的运行速度和运行方向。

3 测试及结果分析

当下盘静止时,上盘在向晶片施加压力时,压力到达设定值时,压力可一直保持恒定状态,在下盘开始旋转且带动上盘反方向旋转时,压力到达设定值后不再调节,压力会在一定的误差范围内波动。可先确定下盘旋转时压力的误差范围,在确定压力到达设定值后调节误差电机的运行速度,最后根据压力控制要求的时间范围,确定加压过程的电机的运行速度。具体方法如下:

(1)分别手动施加50 N、100 N、200 N的压力,到达设定值时不再调节,旋转下盘转速为5 r/min,观察压力的变化范围,再将转速改为10 r/min和20 r/min,观察压力的变化范围;

(2)压力到达设定值后,根据压力偏差,手动修改系数n的值,使压力的精度控制在±1 N以内,可确定慢增、慢减阶段的系数n;

(3)根据双面设备的工艺要求,实现缓慢加压的过程,压力到达设定值的时间控制在20 s内,可确定快增、快减阶段的系数n。

通过方法(1)得出,在下盘转速为20 r/min时,压力的变化范围最大,误差在±8 N以内,设定压力的大小对误差影响较小。

通过方法(2)、(3)压力得出控制系统的控制参数如表1所示。

表1 压力控制系统的控制参数

|

压力偏差ΔF |

系数n |

|

ΔF≥10 |

1.5 |

|

0<ΔF<10 |

0.6 |

|

-10<ΔF<0 |

0.8 |

|

ΔF≤-10 |

1.7 |

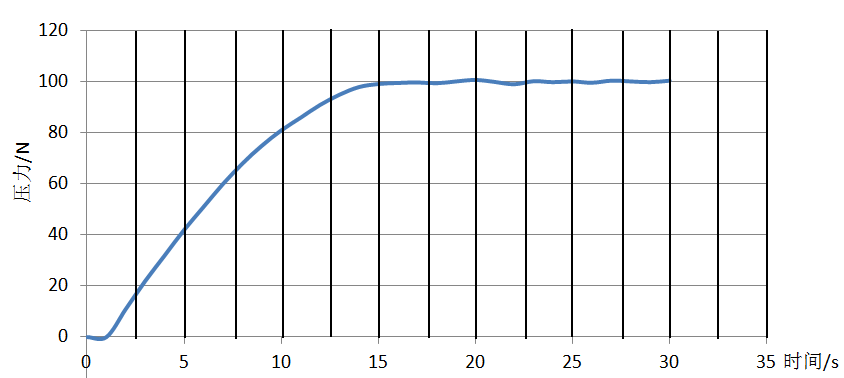

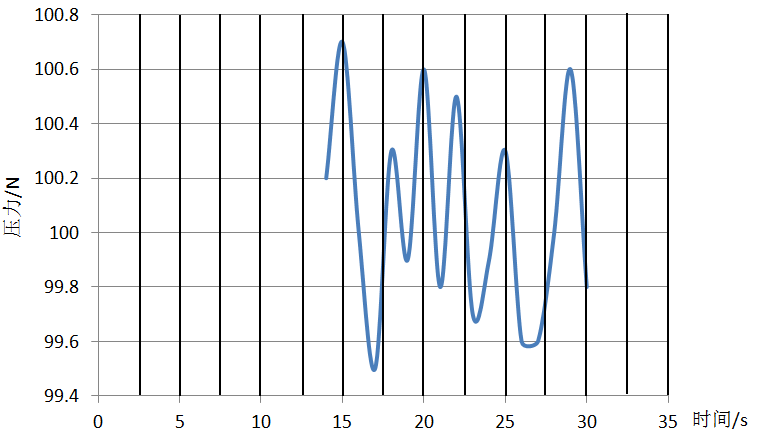

在晶片双面磨抛机上进行实验,压力从0增加到100 N并稳定,整体的压力曲线如图4所示,压力稳定后曲线如图5所示。

图4 压力增大及稳定过程曲线

图5 压力稳定过程曲线

从图4可以看出,从开始加压到压力到达设定值的时间在20 s内,且压力缓慢增大,从图5可以看出压力控制的精度在±1 N以内,满足设备压力控制的要求。

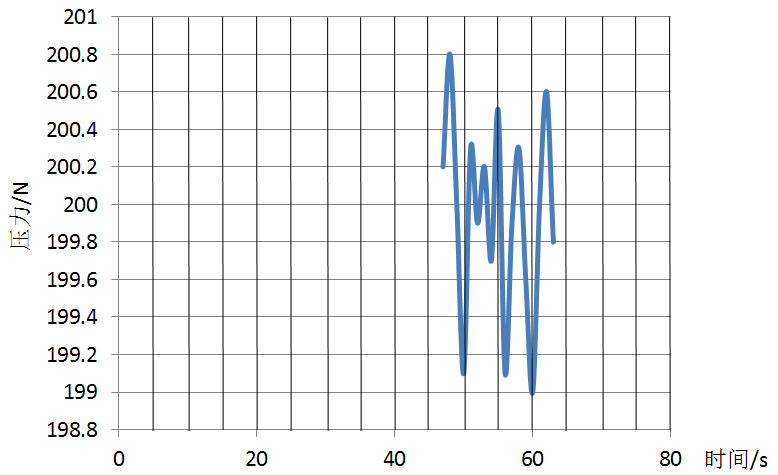

现用晶片双面磨抛机加工一组硅片,取15片硅片,3片一组,分5组,把硅片放置在游轮片孔洞内,编辑工艺参数,设置合适的压力和下盘转速,运行10个阶段自动双面磨抛过程,得到实际压力变化的曲线如图6(截取其中2个加工阶段)所示,以及压力稳定过程放大后的曲线如图7所示。

图6 实际压力控制曲线

图7 实际压力稳定后曲线

从图6和图7可知,加工过程中压力实际曲线可以很好地跟随设定值的变化,特别在加工过程中压力缓慢增加阶段,加压速度和压力控制精度符合工艺要求。

4 结论

通过测试结果可以看出,设计的压力控制系统可以满足晶片双面磨抛设备的压力控制的要求。通过对参数的动态调整,可以保证压力控制精度、速度以及稳定性,实际压力可以很好地根据设定值的变化而变化,完全满足生产工艺要求。

参考文献:

[1] 许光彬,余道洋. 高速平滑S曲线加减速速度控制算法研究[J].控制工程,2017,24(10):2053-2058.

作者简介:

孙莉莉(1991―),女,河北承德人,本科,现从事半导体设备研究。

微信扫一扫,一键转发