MOCVD反应室模拟仿真研究

MOCVD反应室模拟仿真研究

罗才旺,陈峰武,巩小亮,魏 唯,程文进

(中国电子科技集团公司第四十八研究所,湖南 长沙 410111)

摘 要:以MOCVD为研究对象,采用有限元方法研究了喷淋头进气压强、流量、载片盘转速及反应室出口压力对反应室内部流场的影响。结果表明,气体流量及载片盘转速对反应室内部流场具有极大的影响。研究结果不仅为MOCVD工艺操作条件提供了有效的理论支撑,而且也为MOCVD喷淋头的设计提供了重要的参考依据。

关键词:有限元;金属有机物化学气相沉积(MOCVD);反应室;流场

Simulation study of MOCVD Reaction Chamber

LUO Caiwang,CHEN Fengwu,GONG Xiaoliang,WEI Wei,CHENG Wenjin

(The 48th Research Institute of CETC,Changsha 410111,China)

Abstract:Taking Metal organic chemical vapor deposition (MOCVD) as a research object, the effects of inlet pressure, flow rate, disc speed and outlet pressure of the reactor on the flow field in the reaction chamber were studied by finite element method. The results show that the gas flow rate and the rotational speed of the disc have great influence on the flow field in the chamber. The research results not only provide an effective theoretical support for the operation conditions of MOCVD process, but also provide an important reference for the design of MOCVD shower header.

Key words:Finite element;Metal organic chemical vapor deposition(MOCVD);Chamber;Flow field

金属有机化学气相沉积(Metal Organic Chemical Vapor Deposition,简称MOCVD)是半导体产业中制备薄膜材料的一种重要技术[1-3]。MOCVD设备目前在LED、异质结双极晶体管(HBT)、高电子迁移率晶体管(HEMT)、高功率电子元器件等领域得到了广泛应用,是半导体产业中一种非常关键的工艺设备[4]。

为了得到厚度一致、组分均匀的薄膜,必须使基片表面上各处的工艺条件基本一致。研究表明,高温条件下基片表面形成薄膜的沉积反应速度快,其生长速度取决于薄膜表面反应物的浓度[5]。因此,反应室内部流场直接决定了基片表面薄膜生长厚度的均匀性[6],研究反应室内部流场具有深远的意义。

本文以目前广泛使用的垂直式MOCVD反应室为研究对象,以喷淋头进气压强、进气流量、载片盘转速及反应室出口压力为变量,对反应室内部流场进行了研究。

1 反应室结构及其计算模型

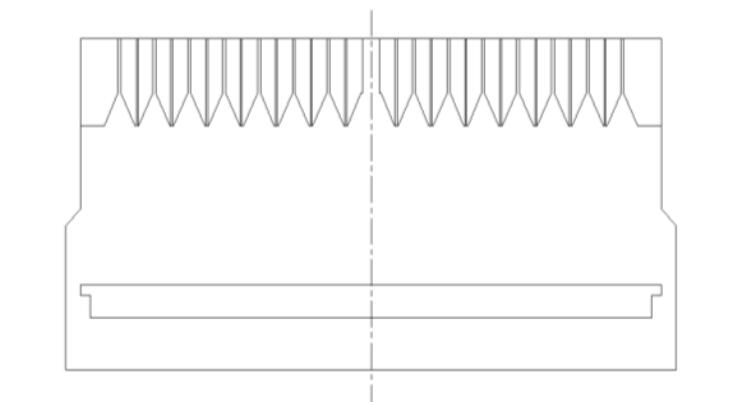

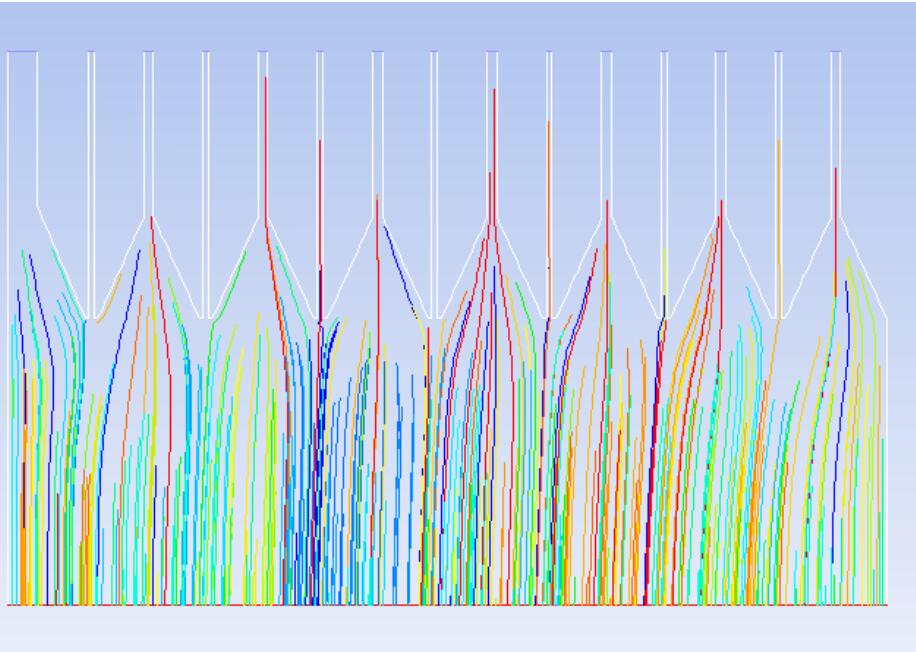

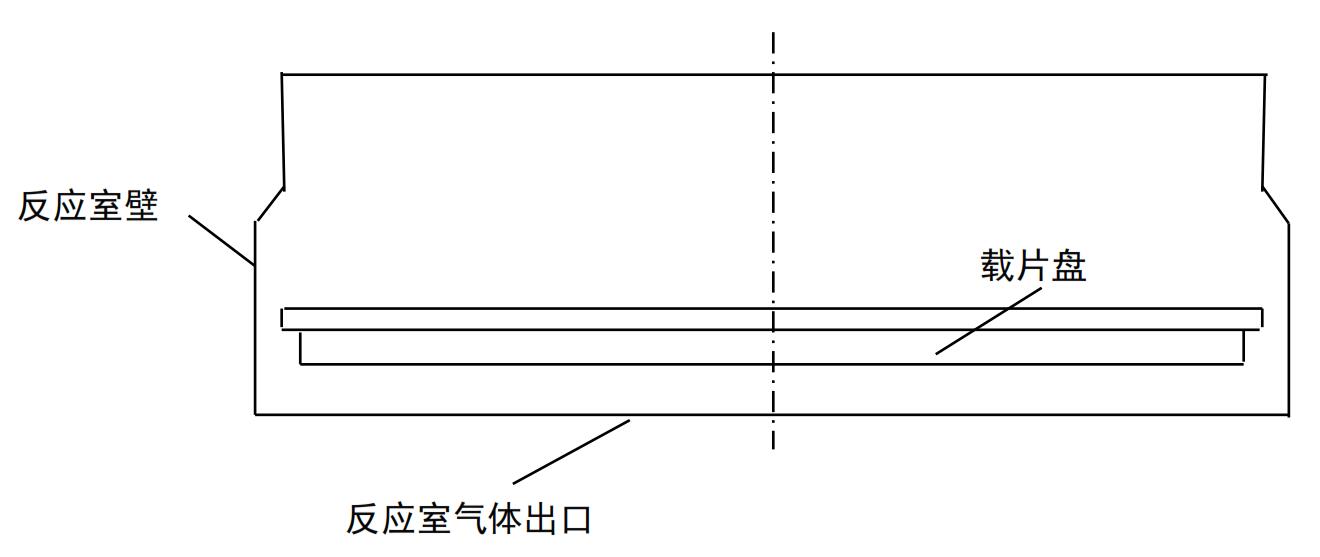

垂直式MOCVD反应室几何结构如图1所示,其喷淋头Ⅲ族反应物喷口宽度为0.9 mm,Ⅴ族反应物喷口宽度为16 mm,反应室直径为316 mm,反应室中最小关键尺寸0.9 mm与最大关键尺寸316 mm的数值比很小,直接进行仿真计算难度大。为此,本文首先对喷淋头喷出的反应气体的初始状态进行了模拟仿真计算,结果表明,反应气体在离开喷淋头时,其流场非常均匀,具体如图2所示。根据上述计算结果,在后续的仿真计算中,以相同的反应室气体初始状态替代从喷淋头喷出的反应气体状态,以此简化计算模型,降低仿真计算难度。简化后的反应室仿真计算模型如图3所示。

图1 反应室结构图

图2 反应气体在离开喷淋头的初始流场图

图3 反应室仿真计算模型结构示意图

2 仿真计算过程及其相关参数

模拟仿真的主要目的是研究反应室各种参数对流场的影响。因此在不影响主要结果的前提下,做如下假设:

(1)不考虑辐射效应;

(2)固壁: 流体与反应器所有壁面均采用无滑移边界条件;

(3)Ⅲ族MO源和Ⅴ族源占载体气流的比例不足1%, 可以忽略其化学反应所产生的影响;数值计算中有关的主要数学模型如流体连续性方程、动量守恒方程、能量方程等都已经集成在FLUENT软件中。仿真计算采用的气体粘度系数、比热等采用FLUENT提供的动力关系式和气体关系式,模型的离散采用六面体结构化网格,计算中的主要边界条件为:

①入口:采用质量入口边界,设定进口气体流量及压力;

②气体出口:采用压力出口边界条件;

③壁面:壁面温度及表面粗糙度给定,壁面为无滑移边界条件;

④载片盘:给定温度、旋转速度及表面粗糙度,壁面为无滑移边界条件。

仿真计算过程中采用一组实际工艺参数为基准条件:载片盘直径300 mm,气体入口直径300 mm,载片盘位置反应室直径316 mm,载片盘旋转速度80 rad/s,气体入口到载片盘距离76 mm,反应气体为氢气、氨气、氮气的混合气体。反应室壁设定温度323 K,载片盘设定温度1473 K。

3 仿真结果分析

3.1 旋转速度对流场的影响

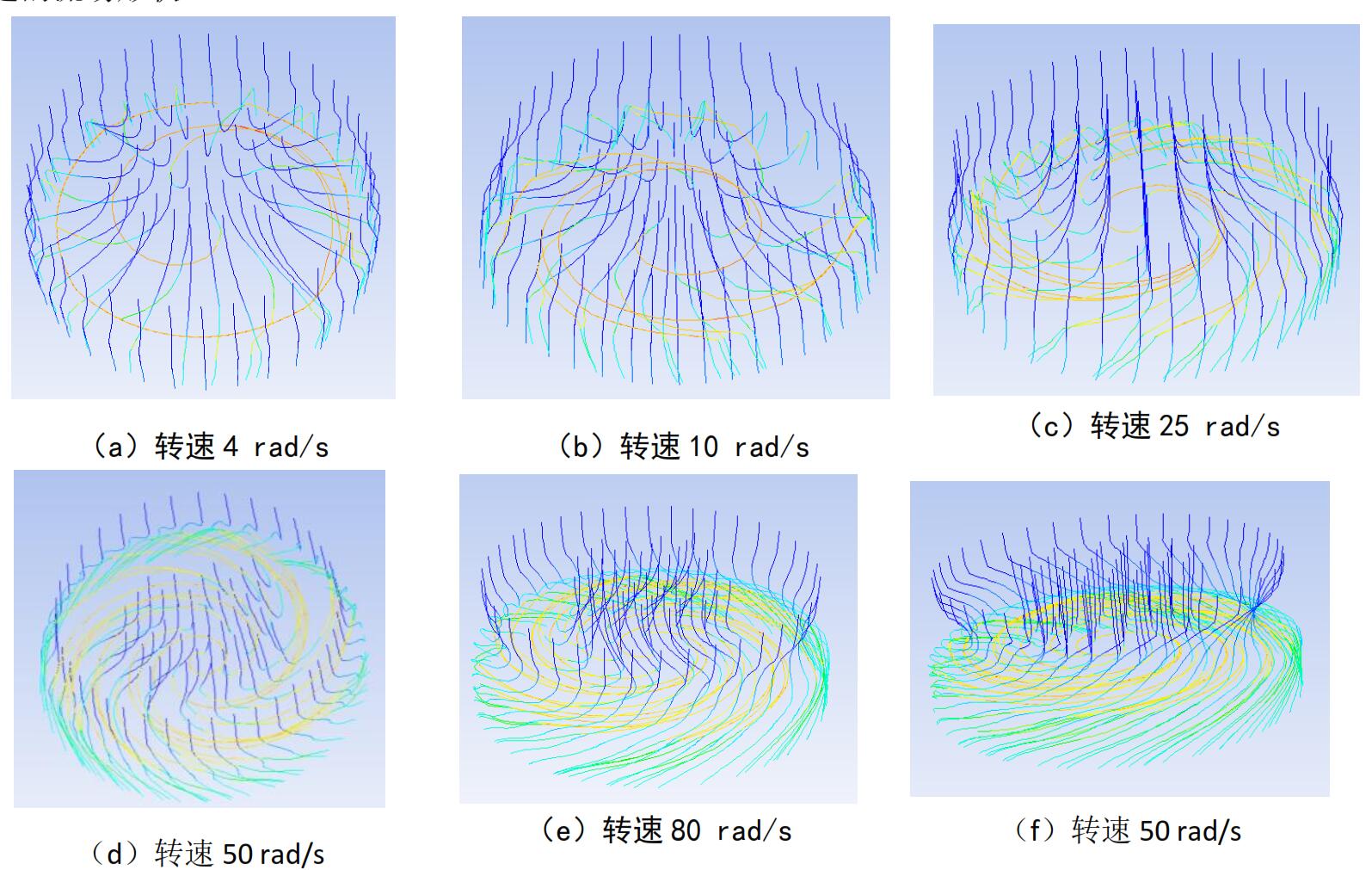

图4a~4d为载片盘在不同转速下反应室内部的流场形状,流线的颜色表示温度的高低。由图可见,在转速较低时(25 rad/s以下)大部气流都是从载片盘上方直接流过,由于未经过载片盘,因此反应气体在出口处的温度也比较低。随着转速的增加,由转速在25 rad/s以上的流线示意图可见,越来越多的气流因为 “泵吸效应”被 “吸”到载片盘表面。此时气体基本上都是随载片盘旋转,由于离心力气体被载片盘“甩”向载片盘边缘而被抽气口抽出反应室。当速度进一步增大时(转速80 rad/s以上),由图4e、4f可见,反应室内部流场呈现出一种两头大、中间小的形状,表明此时反应气体离开喷淋头后首先朝中间靠拢,然后在靠近载片盘附近再向四周扩散。实践表明这种形式的流场是垂直式反应器中最合适的流场形状。

图4 载片盘在不同转速下反应室内部的流场形状

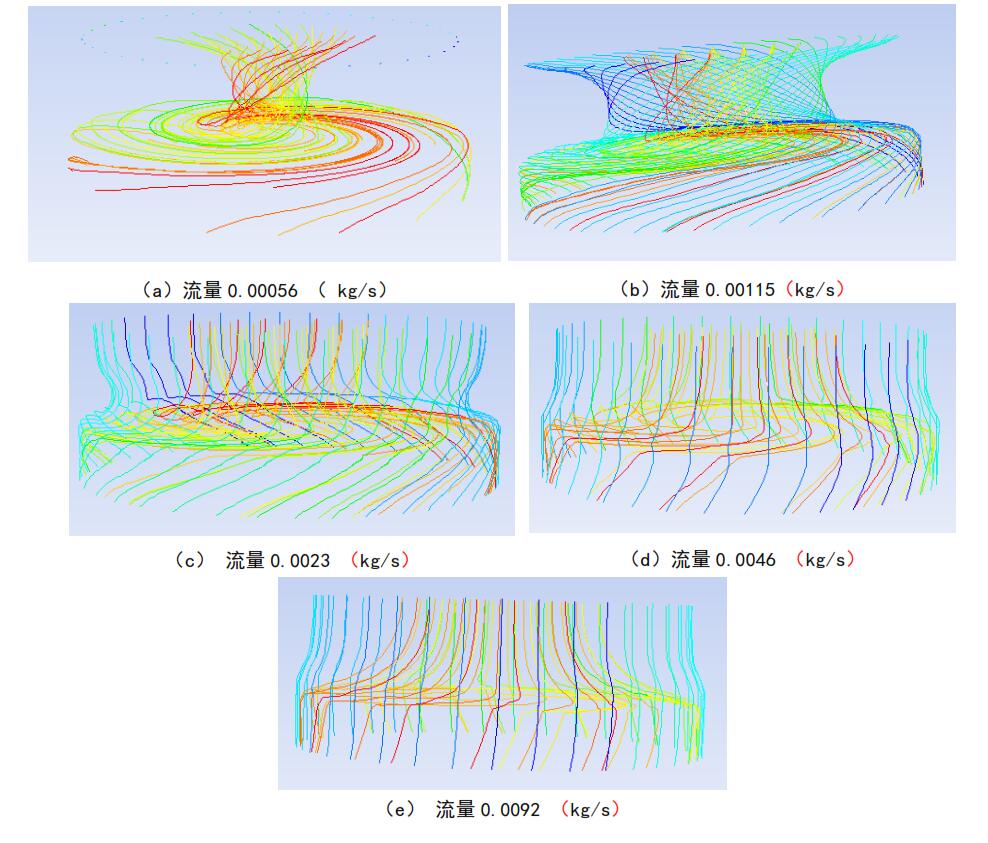

3.2 反应室入口气体流量对反应室内部气体流场的影响

图5是在反应室入口流量不同的情况下反应室内部的流场情况,由图5(a)可见当反应室入口流量很小时反应气体基本上都向载片盘的旋转轴线集中,流场两头大,中间很小。对比图5(a)、(b)、(c)、(d)可见,随着反应室入口流量的增加,反应室内部流场的中间部分逐渐向外扩大,当反应室入口质量流量大于0.0046 kg/s时,反应室内部流场向中间收缩的现象完全消失。因此,考虑到流场的均匀性及反应物源材料的利用效率,当反应气体本身流量较大时,要恰当的调节载气量,以避免图5(d)、(e)中所示的流场出现。

图5 反应室入口流量不同时反应室内部的流场情况

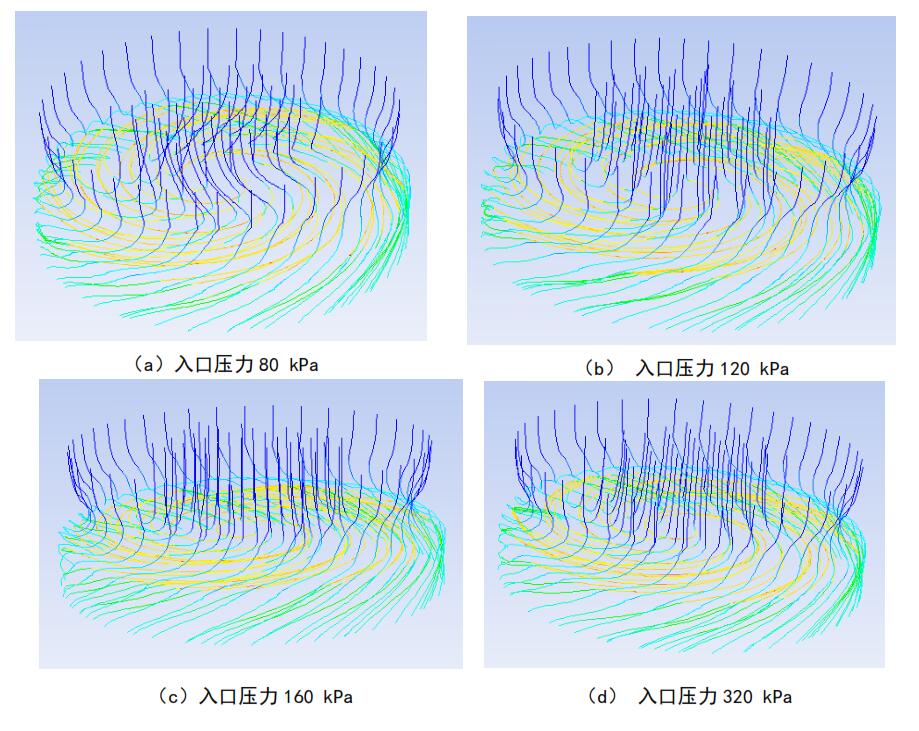

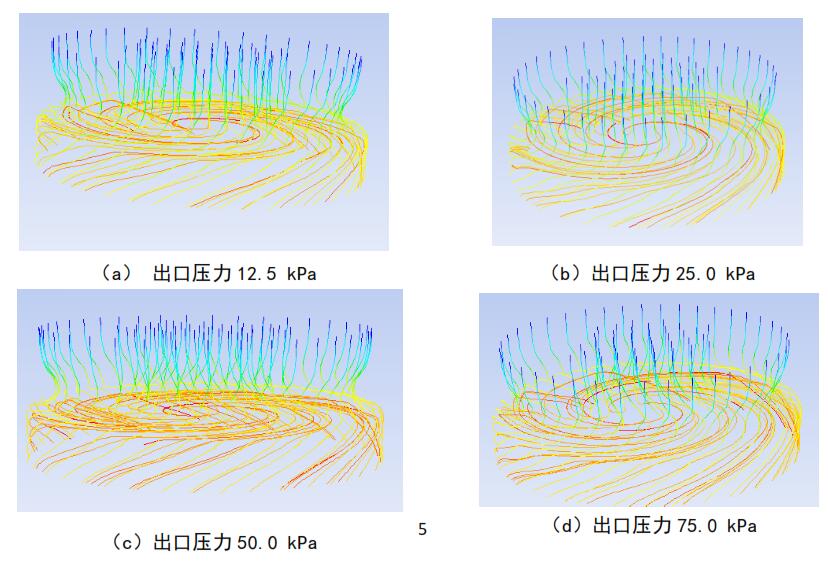

3.3 反应室入口及出口气体压力对内部气体流场的影响

图6为不同入口压力下反应室内部的流场分布图,图7为不同出口压力下反应室内部的流场分布图。对比反应室内不同压力下的流场分布图可见,无论是反应室入口气体压力还是反应室出口压力都对反应室内部的流场分布影响不大,基本上看不出流场形状的变化。但是,反应室出口压力对反应室内部的压力影响很大,因为其决定了薄膜沉积的压力环境。此外,入口压力及出口压力虽然对流场的形状影响不大,但其对反应物的流动速度及反应物在反应室内部的停留时间都有影响。因此,气体压力对反应物在反应室内部的分布存在影响,具体情况需要进一步深入研究。

图6 不同入口压力下反应室内部的流场分布

图7 不同出口压力下反应室内部的流场分布

4 结束语

通过模拟仿真发现,反应室内部载片盘的旋转速度及通过喷淋头进入反应室中的气体总流量对反应室内部流场具有重大的影响。因此,在工艺过程中需要特别注意载片盘流场及气体总流量的控制。而进气压力及反应室的出口压力对反应室内部的流场影响较小,但反应室出口压力对反应室内部的压力影响很大。因此,在工艺过程中需要根据成膜要求对反应室出口压力进行调节。

参考文献:

[1] 刘奕, 陈海昕, 符松. GaN-MOCVD设备反应室流场的CFD数值仿真[J]. 半导体学报,2004,25(12):1639-1646.

[2] 王晟. MOCVD设备气体输运与加热控制系统设计[D]. 武汉:华中科技大学,2008.

[3] 宋登元. 国外MOCVD技术的新进展[J]. 半导体杂志,1990(4):33-38.

[4] 邬祥生. 有机金属化学气相沉积(MOCVD)[J]. 上海半导体,1990(3):5-10.

[5] 殷海波,王晓亮,冉军学,等. MOCVD生长GaN的数值模拟和喷淋式反应室结构优化[J]. 半导体技术,2008(S1):123-126.

[6] 杨云柯,高立华,陈海昕,等. 喷淋式GaN-MOCVD反应室的CFD数值仿真及优化[J]. 工程力学, 2007,24(9):173-177.

作者简介:

罗才旺(1985-),男,湖南永州人,工学硕士,毕业于中南大学,工程师,主要从事半导体设备的结构设计工作。

微信扫一扫,一键转发